139-3717-0928

一、概述

初,人们采用立窑煅烧水泥熟料时,由于窑的规格小,煅烧温度低,仅使用含Al2O3为30~40%单一的一种粘土砖,初期的回转窑在这一经验上进行改进,采用了高铝砖和粘土砖;如今,由于窑的大型化和强化操作,高温部位窑衬普遍采用碱性砖砌筑,主要品种有:镁铬砖、尖晶石砖和白云石砖。

回转窑

二、衬料的作用

防止高温火焰或气流对窑体的直接损伤,保护窑筒体;

防止有害物质(CO、SO2)对窑体的侵蚀;

防止物料、气流对窑体的腐蚀;

降低窑体温度,防止窑体被氧化腐蚀;

具有蓄热、保温的作用;

能够改善挂窑皮性能。

三、碱性砖损坏原因

通过水泥窑的运行实践得出得共识是:机械应力、热应力和化学侵蚀是三种基本的损坏因素,绝大多数情况下它们综合作用于耐火材料,并主要表现为:热—机械综合效应和热—化学综合效应。德国耐火技术公司对使用后的镁铬砖进行了大量的实验研究,并统计了主要损坏原因出现的频率:

机械应力占37%:由于窑体变形和砖的热膨胀作用引起,窑胴体椭圆率ω(%)≤D(m)/10;轮带的大滑移量ΔU≤D(mm)/200,一般要求为10~15mm。

化学侵蚀占36%:由于熟料硅酸盐、铁酸盐以及碱盐的侵蚀作用引起。

热应力占27%:由于过热和热震作用引起。

随着窑型、操作的不同以及窑衬在窑内位置不一,以上三种因素便起着不同的作用。对上述三种基本损坏因素起决定作用的是:火焰、窑料和窑筒体在运转中变形状态的变化,使衬里承受各种不同的应力。破坏碱性砖的因素如下(共8个):1、熟料熔体渗入;2、碱盐渗入;3、还原和还原-氧化反应;4、过热;5、热震;6、热疲劳;7、机械应力;8、磨刷。

所以,为求回转窑内衬砖难于损坏的重要因素是:1、抗熟料熔体和碱盐侵蚀的能力强;2、抗热应力和机械应力的显微结构韧性好;3、抗热负荷和热态磨损的高温稳定性好;4、挂窑皮性能好;5、耐火砖的成份符合环保需要。

四、砖型选择和砖的外形质量控制

㈠、砖型选择

德国水泥厂协会(VDZ)推荐了用于水泥窑的砖型:

型(π/3型或VDZ-A型):粘土砖和高铝砖;

VDZ-B型(简称B型):碱性砖。

通用的厚度(高度)有180mm,200mm和220mm三种。水泥厂选择楔形度大小不同的两种砖型,只要改变每圈中这两种砖的比例就可通用于该厂不同直径的几台窑上。

砖型代号意义:

B322:表示使用于3m直径窑上高度为220mm的B型砖;

B620:表示使用于6m直径窑上高度为200mm的B型砖。

砖型演变的结果:热膨胀性较小的粘土砖和高铝砖的砖型可以稍大,通常取型砖,其楔形面大头宽度固定为103mm,小头宽度则随窑径和砖厚而变;热膨胀性较大的碱性砖,通常取B型砖,其楔形面平均宽度为71.5mm。

㈡、砖外形质量控制

尺寸公差:厚度公差±2%,大±2mm;楔形面大头和小头宽度公差±2mm;大小头差值的公差±1mm;长度公差±1%,大±1.5mm。

边损:允许热面或冷面有两条边的损坏达20mm长和3mm深(分别在砖的两侧),但不准超过。

角损:热面只许有一处角损,角损处三条棱的角损之和不超过30mm;冷面允许有两处角损。

凹坑、熔迹和鼓包:允许凹坑和熔迹的大直径为10mm,大深度10mm;鼓包大5mm。

裂缝:不允许有平行于磨损面的裂纹;不长于20mm,不宽于0.2mm的其它裂纹是允许的。

耐火砖受压面的平整度:棱与中央面之间的高度差值小于5mm。

一批耐火砖中有各种缺损毛病的砖不超过总数的4%。

五、耐火砖的砌筑

㈠、膨胀缝的留设

膨胀缝的留设是为了减小因砖的热膨胀和窑胴体椭圆度造成的应力。

1、碱性砖的横缝:国外为1mm的火泥(火泥大粒径为0.2mm),为2-3mm(国产砖外形质量的规整度稍差)。进口砖采用干砌(洁净法砌筑,砖面直接接触,理论上胀缝为零),国产砖都采用湿砌。

外的实践证明:采用火泥砌筑的砖衬使用寿命长。因为火泥的流动和压缩性能都好,既使砖衬中个别单砖位置有些倾斜,火泥也能防止砌后砖衬中发生较大空洞,通过砖缝传布的力能分布在整个砖面上。因此,在机械应力过大(如窑轮带部位)的区域内,应采用火泥砌筑。

2、碱性砖的竖缝(又称环缝):镁铬砖为2mm,尖晶石砖为3mm,只能采用纸板充填,不能采用钢板,好不用火泥。非碱性砖区内的竖缝应为零。

㈡、挡砖圈的结构

回转窑是斜度为3-4%的旋转钢筒,在其运转中,巨量的衬砖和上面附着的窑皮向前窑口形成巨大的推力,使耐热钢材质的窑口护铁难以承受。因此,在距窑口约0.8m的部位,设置挡砖圈,既求对窑衬上推,又加固窑筒体使之保持规整。

挡砖圈的形式:

凸缘型:高30-50mm,宽50-80mm,须配用异型砖,如图1;

平坦型:高50mm,宽180mm,须配用异型砖,如图2;

平行布置的两道等高型:即采用两道“凸缘型”挡砖圈,其间距80mm左右,须配用异型砖,如图3。

某些工厂窑口挡砖圈采用的是“平行布置的两道等高型”,规格为50×50mm,间距80mm;

为了保护窑皮的稳定性,烧成带和过渡带内不应设置挡砖圈。在窑内低温部位设置挡砖圈时,其距相邻轮带中心距离不少于4m。

六、耐火砖的使用

㈠、烘烤和冷却

窑内砖衬砌筑后,须进行妥善的烘烤。烘烤中,升温速度不能太快,以免产生过大的热应力而导致砖衬开裂、剥落,尤其大型回转窑。

升温平稳时,窑体温度相应渐增,向外渐胀,对砖衬的膨胀起道一定的补偿作用。在耐火砖的冷端(砖的大头),随砖型的不同,有一个厚50-70mm的低应力区,超过该区后,压应力徒增。

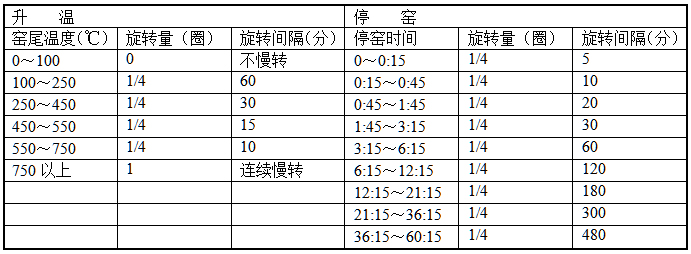

以某厂干法生产线为例:

1、一般检修结束后,18h的升温情况,见下图。

2、窑慢转:

停窑而不更换碱性砖时,降温须缓慢适度。初停窑时,绝不能靠排风机来强制冷却,这时,冲水冷却窑衬的方法更须禁用(若下大雨或大雪时,窑慢转的间隔旋转时间减半)。若窑皮厚度正常,又不露砖,应先自然冷却8h,等窑皮表面变黑后,方可加快冷却速度,如开窑门等。

怎样在不损坏窑衬和窑体的前提下,加快烘窑速度,以求增产熟料,是水泥工作人员普遍感兴趣的问题。如日本普遍采用6~8h的快速烘窑制度。总结外的经验,应采取以下措施:

控制窑体。特别是使第二道轮带处窑体不变形。回转窑快速烘烤中,窑体升温较快,而轮带由于散热面积大升温要慢得多,若两者间的温差达到60℃,窑体和轮带间的间隙会降至零而产生“缩颈”现象,不但损坏耐火砖,所造成的窑体变形即使冷却下来也不能完全复原。所以,此时就须采用风机强制冷却第二道轮带两侧的窑体。该区域的砖衬以湿砌为宜。

控制废气温度。快速烘窑中,燃耗甚至高达3倍,窑内气流速度快,温度高,须将其废气温度降至正常。所以,开窑时,要开启增湿塔系统。

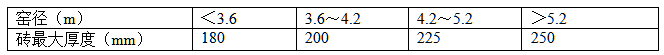

选用适当的耐火砖。碱性砖在实际使用中,须保持应有的结构韧性,显气孔率不能太小,厚度以下表为宜:

对于检修更换的镁铬砖,不宜采用6~8h的快速升温。另外,对水硬性浇注料,低温阶段要逐步排除附着水和化学结合水,高温阶段要避免物料被烧结,须按物料的本质、用量以及衬里厚度来决定升温制度,通常为15~30℃/h。常温下,24h的凝结期内不能振动和加热。窑口浇注料在施工中,通常环向以1m间隔规则的设置膨胀缝(高度为砼厚度的2/3,厚度为10mm)。

㈡、挂窑皮和保护窑皮

耐火砖上层质窑皮的形成条件是:熟料颗粒细小均匀,在同一温度下,熟料中熔体的含量、粘度和表面张力适当,且耐火砖热面层中也形成少量熔体,于是,料层底部的熟料颗粒便和砖面牢固的相粘。这样,层层熟料不断地粘附,窑皮渐厚,直至窑皮加耐火砖组成的总厚度过于庞大,使窑皮表面温度过高,造成该处熟料中熔体含量过多且粘度太稀,熟料粒度也增大过多,不再继续相粘形成更厚的窑皮为止。

入窑生料成份和数量的波动、火焰温度和位置的变化都使熟料及窑皮表面层中熔体含量、粘度和表面张力、熟料粒度发生变化,窑皮不断消长。

为求开窑时挂好窑皮,正常生产中维护好窑皮,要时还要补挂好窑皮,应做到:

窑衬砌筑的前后,均要从严清除窑内旧砖和杂物以及残留于砖面上的火泥等,避免在耐火砖表面挂上质量低的层窑皮。

从严配合好烘窑中砖衬和窑料的升温情况,确保进入烧成带的批窑料和该处耐火砖同时处于良好的挂窑皮状态。可采取“留火待料”的办法。

开窑前和正常运转中,都要严格检查、控制窑用燃烧器系统,燃烧器结构、位置和火焰形状应保持在正常状态下运行。

为了满足大型窑的种种要求,须配套使用一系列的碱性砖、高铝砖、耐碱砖、耐火浇注料和隔热材料,构成现代化的耐火衬里。

相关文章Related articles

客服中心