提高转炉寿命一直以来都是炼钢厂和耐火材料厂关注的重点。转炉内衬普遍砌筑不同功能的镁碳砖并结合溅渣护炉技术,国内炼钢厂对转炉寿命的要求一般都在5000炉以上,甚至超过10000炉,因此需要配备相应的维护用耐火材料。目前,普遍采用大面热修补料对转炉的加料侧、炉底和出钢侧进行维护,采用喷补料对转炉的熔池、圆角和耳轴进行维护,采用灌浆料用于转炉出钢口更换时的填缝和出钢口区域的维护,采用手投料对转炉的炉帽进行维护。另外,溅渣护炉技术在延长转炉寿命上也发挥了作用,但随着洁净钢冶炼和对转炉经济炉龄理念的认识,转炉溅渣护炉的比例将会不断下降,因此维护用耐火材料的作用将越来越重要。

转炉示意图

以下综述了目前转炉不同区域维护用耐火材料的材质、施工方式、使用性能和消耗比例及其与转炉工况条件之间的相关性,并对今后转炉维护用耐火材料技术的发展进行了展望。

1、转炉大面热修补料

转炉大面热修补料主要用于维护转炉的加料侧、炉底和出钢侧,其材质目前主要有沥青或树脂结合的镁碳质热修补料、SiO2微粉结合的镁质水系环保热修补料和九水偏硅酸钠结合的镁质自流热修补料等。

1)施工方法比较

镁碳质热修补料主要以镁砂和沥青或树脂粉为主要原料,基质中添加有润湿剂、促流剂、 抗氧化剂等。其通过料斗倒入转炉中,借助摇炉和结合剂遇热时的液化,使大面料迅速流动到需维护区域并自流密实,与炉衬紧密结合在一起。镁硅质水系环保热修补料主要以镁砂和SiO2微粉为主要原料,基质中添加有减水剂、防沉淀剂和防爆剂等,其需在搅拌机中加水搅拌均匀达到自流状态后,再通过料斗倒入转炉,借助摇炉和水分遇热的蒸发使大面料迅速流动到需维护区域并自流密实,与炉衬紧密结合在一起。九水偏硅酸钠结合的镁质热修补料主要以镁砂和九水偏硅酸钠等为主要原料,其补炉方法与含碳热修补料的相同,不同的是其通过上述无机盐遇热时释放出的水分及水分的蒸发使修补料沸腾、流动和沉淀,并与炉衬结合在一起,从而达到维护的目标。以上三种大面料都是利用转炉出钢后的余热和转炉的及时摇动来实现补炉作业的,每次维护用量在0.7~3.2t,因此需在转炉出钢后余温较高时及时修补,并保证充分的烧结时间。镁碳质热修补料在烧结过程中存在沥青/树脂燃烧和碳化,伴随有较多浓烟冒出,对环境不友好,且烧结时间一般在30~60min。镁硅质水系环保热修补料和九水偏硅酸钠结合的镁质热修补料在烧结过程中主要是水分的蒸发,对环境无不利影响,且烧结时间一般在20min以内,这对提高转炉的生产效率有重大意义。

2)理化性能和应用比较

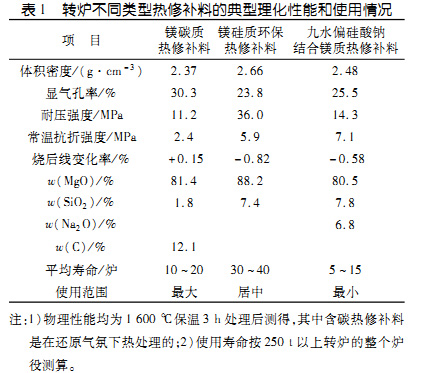

上述三种热修补料的主要理化性能和使用情况如表1所示。从表1可知,镁硅质环保热修补料致密度和强度大,九水偏硅酸钠结合镁质热修补料的次之,而镁碳质热修补料的低。这种差异与其化学组成相关:镁硅质环保热修补料主要成分为MgO和SiO2,其在高温下会形成高熔点相M2S(熔点1890℃);镁碳质热修补料主要成分为MgO和C,其在高温下会形成碳结合;九水偏硅酸钠结合镁质热修补料的主要成分为MgO、SiO2和Na2O,其在高温下会存在较多的低熔点相。

表1:转炉不同类型热修补材料的典型理化性能和使用情况

因本身致密度和强度的差异,镁硅质环保热修补料的使用寿命长,但因其受施工方法的制约且属于近几年发展起来的新兴技术,其目前使用范围居主要位置;镁碳质热修补料的使用寿命次之,但因施工方便且是已使用多年的成熟技术,其目前使用范围广;九水偏硅酸钠结合镁质热修补料使用寿命短,其目前使用范围也窄。

2、转炉耳轴和圆角维护用喷补料

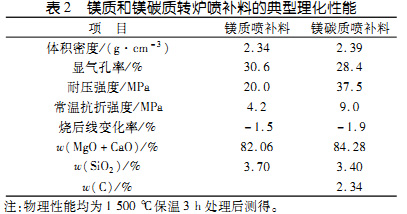

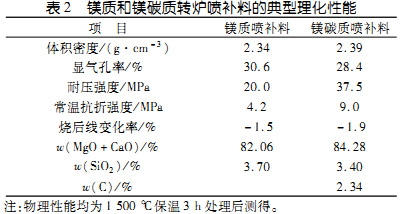

转炉耳轴及耳轴同侧的圆角区域采用镁质或镁碳质喷补料进行修补。该两种喷补料均以镁砂为主要原料,采用磷酸盐为结合剂,基质中引入适量SiO2微粉、促硬剂和增塑剂,通过喷补设备达到补炉效果。镁质和镁碳质喷补料对转炉耳轴和圆角的维护一般在转炉的服役中期开始,并尽量利用转炉热修补料维护之后的烧结时间进行,每次使用量一般在0.4~0.8t,烧结时间在10min以内,使用寿命一般为4~5炉。镁质和镁碳质喷补料的典型理化性能见表2。

表2:镁质和镁碳质转炉喷补料的典型理化性能

3)竖窑内各带的作用竖窑内各带的作用

(1)原料在竖窑内需历经三带:预热带、煅烧带、冷却带。

(2)在预热带的原料借助于烟气的热量进行预热;在煆烧带的原料借助于燃料燃烧所放出的热量进行煅烧;在冷却带已煅烧好的原料与鼓入的冷却空气进行热交换,原料被冷却,而空气被加热后进入煅烧带供助燃用。由于在预热带和冷却带按逆流方式进行热交换,热量得到较好利用。因此,竖窑与其它类型窑比较,有较高的热效率。原料在窑内的停留时间有重要意义,如果停留时间短,就会影响煅烧质量;停留时间过长,将使窑的产量降低,热耗增加,有时也会影响产品质量。因此,原料在窑内的停留时间须与窑内传热情况相配合。如能适当提高锻烧温度,加大气流速度,减少原料块度等,均可加速传热速率,缩短原料在窑内的停留时间,提高窑的产量。

3、转炉出钢口更换用镁质灌浆料

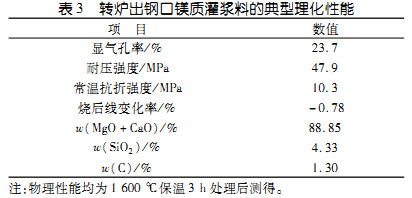

转炉出钢口的寿命一般为90~150炉,更换时需用镁质灌浆料来填充其与出钢口座砖之间的缝隙。镁质灌浆料采用镁砂为主要原料,以磷酸盐为结合剂,基质中引入适量的菱镁矿(或白云石、石灰石)细粉、氧化铬微粉、SiO2微粉、黏土粉、低温烧结剂和促硬剂等。镁质灌浆料的典型理化性能见表3。

表3:转炉出钢口镁质灌浆料的典型理化性能

镁质灌浆料一般施工过程为:转炉出钢结束后,通过专用钻孔粉碎机将出钢口残砖粉碎清除,如图1(a)所示,将已组装好的出钢口更换砖从出钢口孔插入并固定在出钢口孔周边法兰上;再将转炉摇转至炉后平台,采用同耳轴和圆角维护用的喷补设备将灌浆料高速喷入出钢口更换砖与出钢口座砖之间的缝隙将缝隙填充致密,见图1(b)。灌浆料的施工时间一般在30min之内,维护用量约0.8t。施工结束后,转炉可随即投入生产,灌浆料寿命与出钢口更换砖同步。

图1:出钢口更换砖残砖的拆除和镁质灌浆料的施工

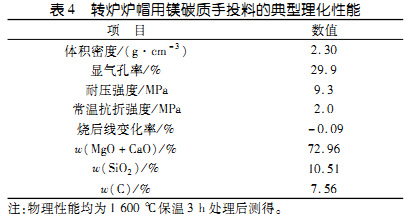

4、转炉炉帽用镁碳质手投料

转炉炉帽靠近出钢口区域存在频繁接触高温钢水和熔渣等问题,较炉帽其他区域熔损速率大,该区域大面热修补料维护不到,部分钢厂采用镁碳质手投料来进行维护。镁碳质手投料和大面镁碳质热修补料属于同一材质,补炉原理相同,不同的是镁碳质手投料其一般以镁橄榄石为骨料,以镁砂为细粉,沥青或树脂粉加入量较少,以满足在较低的温度和较短的时间内完成烧结。其典型的理化性能指标见表4。镁碳质手投料一般在转炉出钢完毕后马上进行,由人工将小包装的镁碳质修补料从炉口直接投入炉帽需修补区域。转炉炉帽手投料的维护用量为每次0.4~0.8t,使用寿命为100~200炉。

表4:转炉炉帽用镁碳质手投料的典型理化性能

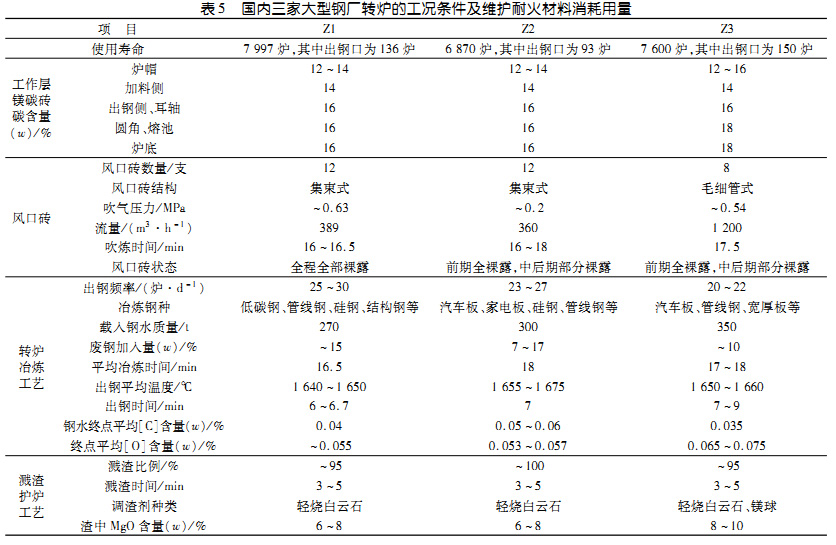

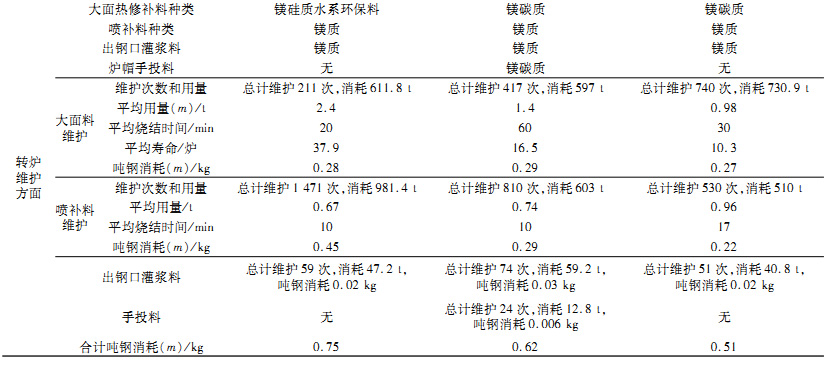

5、转炉维护用耐火材料消耗及与转炉

工况条件的相关性选取国内三家大型钢厂的3座顶底复吹转炉,编号分别为Z1、Z2和Z3,详细分析其工作层镁碳砖配置及冶炼工况条件差异,并列出其维护用耐火材料的消耗量,如表5所示。从表中可看出:这三座转炉工作层镁碳砖的配置基本相同,但工况条件有差异,Z1的工况条件苛刻,Z2的次之,Z3的好;三座转炉维护用耐火材料的吨钢消耗差异较大,分别为0.75kg(Z1)、0.62kg(Z2)和0.51kg(Z3)。结合这三座转炉的工况条件,分析其总体维护耐火材料选择及吨钢消耗差异较大的原因如下:

表5:国内三家大型钢厂转炉的工况条件及维护耐火材料消耗用量

1)Z1所在钢厂只有2座转炉,选择镁硅质环保热修补料以满足其转炉出钢频率高和维护时间短的工况条件,Z2和Z3所在钢厂都有3座转炉,采用镁碳质热修补料能适应当前的出钢频率和维护模式。从整个炉役来看,镁硅质环保热修补料的吨钢消耗与镁碳质热修补料的消耗是接近的,但镁硅质料烧结时间短、使用寿命长,可大大提高转炉的周转效率。比较Z1、Z2和Z3,Z1总计维护211次耗时4220min,而Z2总计维护417次耗时25020min,Z3总计维护740次耗时22000min。按1炉钢水冶炼周转时间40min计算,如果Z2和Z3采用镁硅质料维护,将可以分别多冶炼钢水93825和64750t。

(2)风口底吹要求决定了镁质喷补料的消耗用量。Z1风口整个炉役全程裸露、风口砖数量多、吹氩管采用单管集束式结构,造成其对圆角区域的冲刷十分频繁和严重,因此镁质喷补料用量急剧上升;Z2与Z1的情况相同,但因其未要求整个炉役全程裸露,其喷补料吨钢消耗有较大幅度的下降;Z3风口砖数量较小,采用毛细管式结构,且未要求整个炉役全程裸露,故其喷补料吨钢消耗是比较少的。

6、转炉维护用耐火材料的技术展望

目前,大面热修补料、耳轴和圆角维护用喷补料、出钢口更换用灌浆料和炉帽维护用手投料仍是转炉维护用的主要材料。随着对镁质资源管控的加强,钢厂对效率和环保要求的提高,钢厂冶炼钢种高品质要求对溅渣护炉和吹炼比例的要求等多方面因素的影响,今后转炉维护用耐火材料技术将会出现一些新的变化:

(1)镁质资源紧张趋势将迫使耐火材料生产商转寻更多可替代资源,如镁橄榄石、镁白云石、各种碱性回收废砖等都将成为抢手的维护耐火材料用原料。

(2)转炉大面维护用镁硅质环保热修补料在环保和提高转炉周转效率方面比传统镁碳质热修补料优越,其使用范围将越来越广。

(3)转炉耳轴、圆角维护用喷补料、出钢口灌浆料用设备的自动化和智能化将逐渐推广,其可自动调节水料比和喷补速度,较大限度地提高了维护材料的黏附效果,从而大大降低吨钢耐火材料消耗。

(4)因对高品质种需求量的日益增加,钢厂将逐渐减少溅渣护炉比例,追求合适的经济炉龄。除高品位炉衬砖的开发,高性能转炉维护材料尤其是高寿命的新型喷补料也急需开发。