随着工业技术的发展,化石燃料,尤其是煤炭的使用得到了不断的扩大。然而,为了防止全球变暖,钢铁行业需要尽快实现碳中和。作为实现碳中和的关键,直接还原过程备受期待。

CO2减排和还原铁在钢铁生产中的作用

1.1钢铁生产中的CO2排放和减排要求

如今的钢铁生产工艺依赖于化石燃料,所以钢铁行业是温室气体排放较大的行业之一。

所以,钢铁行业强烈要求减少CO2排放。国际能源署作为一个特定的目标,(IEA)可持续发展情景设定于2020年(SDS:SustainableDevelopmentScenario)。根据巴黎协定,2070年与全球能源利用相关的CO2排放为零,钢铁行业在2050年比2019年减排54%。;2070年需要减排90%。去年通过的COP26《格拉斯哥气候协议》明确提出,本世纪末将全球气温上升幅度控制在1.5℃以内的目标,要求钢铁行业的减排速度进一步加快。

1.2钢铁生产工艺概要

以铁矿石为主要原料的代表工艺是高炉。(BF)-转炉(BOF)法律,将块状铁矿石、焦炭和煤粉放入高炉中,还原熔融铁矿石,生产高碳铁水,在转炉中脱碳熔化成钢水。另一种以铁矿石为主要原料的工艺是直接还原(DR)-电炉(EAF)方法。直接在还原炉中使用天然气作为还原剂和热源,还原块化的铁矿石,然后将获得的固体还原铁放入电炉中熔化,从而生产钢水。这种方法不仅被用作天然气价格低廉、废钢发生有限的中东、近东等地区的炼铁方法,也被用作后面提到的废钢。―电炉法是主流地区,废钢中的铜等杂质元素(混合元素)已经成为影响钢材质量的问题。为了稀释这一点,供应的还原铁作为“清洁铁源”起着重要的作用(注:在直接还原法中,煤炭也可以作为还原剂使用)。

废钢为主要原料的工艺是废钢―电炉(EAF)法律。由于使用废钢,无需还原,用电炉熔化精炼废钢,生产钢水。

现在,大约70%的钢铁生产来自铁矿石(其中90%是高炉,10%是直接还原炉),30%是废钢,30%是高炉。―转炉法占一半以上。

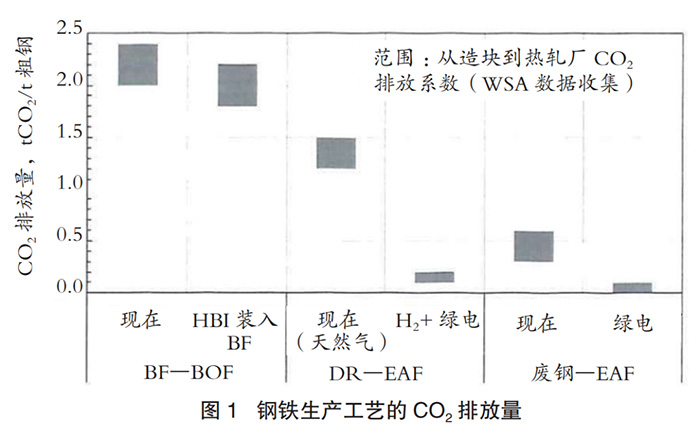

CO2排放量1.3各钢铁生产工艺

图2显示了各种钢铁生产工艺的CO2排放量。由于焦炭和煤被用作热源和还原剂,高炉-转炉法排放了大量的CO2,目前吨钢排放量约为2.2。t。如后所述,通过在高炉中使用还原铁,可减少需要的焦炭和煤炭的还原,从而减少CO2的排放。

直接还原(DR)―电炉法以天然气为还原剂,以电为熔化热源,因此,与以铁矿石为主要原料的高炉相比,―与转炉法相比,CO2的排放量减少了20%-40%。另外,如果没有CO2电力制氢,CO2的排放量会大大降低,而不是用氢气代替还原剂天然气。

由于废钢―电炉法不需要还原,所以CO2在现有工艺中排放量比较小。

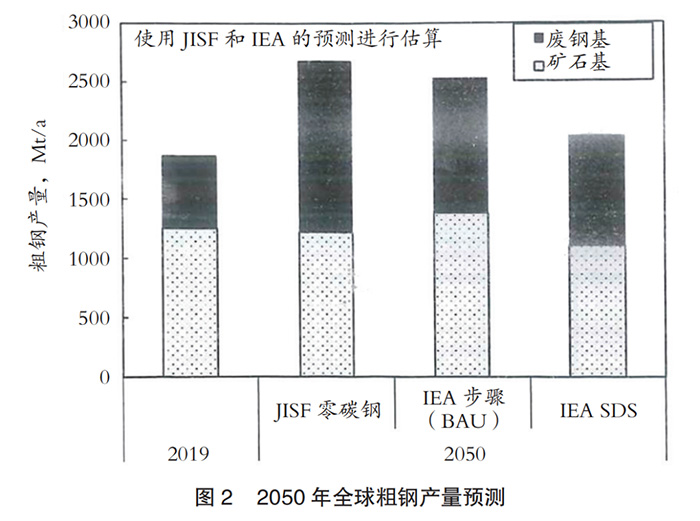

未来钢铁产量预测与还原铁的作用

图3是在各机构预测的基础上,预测2050年粗钢产量。未来,随着经济的发展,预计全球粗钢产量将继续增加。其中,随着废钢产量的增加,虽然来自废钢的粗钢产量也会增加,但为了弥补粗钢产量的整体增加,来自铁矿石的粗钢产量将保持现状水平。因此,除了尽可能地利用废钢,如何减少来自铁矿石的钢铁生产中的CO2排放也是一个主要问题。

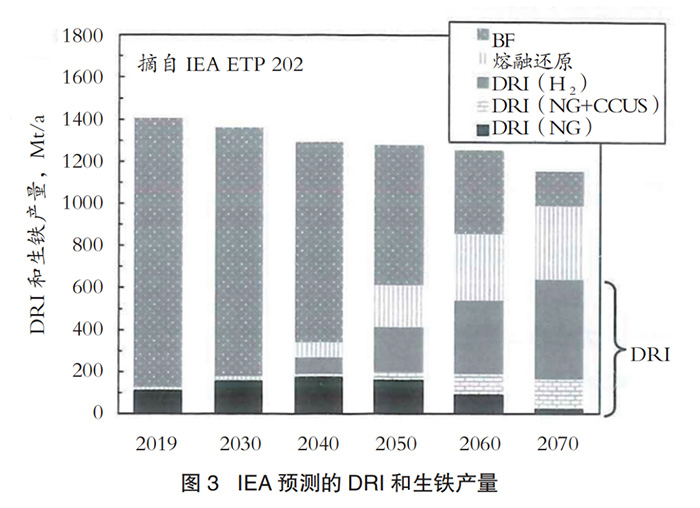

图4显示了IEA对不同生产方式的还原铁和生铁产量的预测。假设钢铁行业根据上述IEASDS,降低CO2排放量。预计2050年高炉生铁产量将逐步下降,而还原铁产量将从2019年的1亿吨增加到2050年的4亿吨。这表明,CO2可以通过直接还原天然气来立即减排,氢气和CCS也可以达到减排的目的。

2.MIDREX工艺的特点

2.1工艺概要

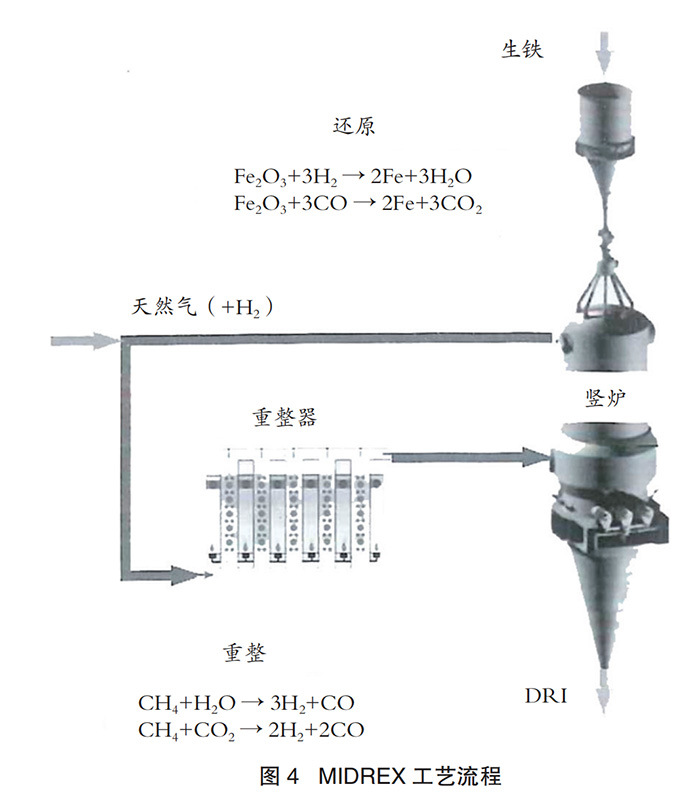

MIDREX法作为直接还原工艺的代表,在图5中展示了工艺流程。MIDREX法的主要组成部分有两个,一个是将铁矿石原料(球团或块矿)还原成还原铁的竖炉,另一个是制造竖炉还原所需的还原气体的改良炉(重整炉)。

该工艺的特点是利用炉顶煤气中的CO2,将天然气重组为氢(H2)和一氧化碳。(CO),制造还原气体(H2约55%、CO36%左右)。由于炉顶排气中使用富氢还原气体和CO2的有效利用,排放的CO2比使用焦炭的高炉法低20%-40%。此外,天然气中还可以添加一些氢气,甚至可以更换天然气,而无需对设备进行大的改造,从而大大减少CO2的排放。

2.2还原铁的用途和形式

MIDREX工艺竖炉生产的还原铁(DRI)包含常温还原铁(CDRI)、热还原铁(HDRI)和热压铁块(HBI),可以根据用途进行多种组合制造。

恢复后基本冷却到常温的CDRI,由于去除氧气产生的大部分气孔都是空的,具有长时间储存时接触空气会再次氧化的特性。因此,HBI在两个滚轮之间将高温还原铁压缩成块,这使得空隙率降低。因此,HBI具有良好的抗再氧化能力,不仅解决了长期储存和海上运输的问题,而且防止了处理过程中粉尘产生的利用率下降。由于HBI是对外销售的理想形式,在生产成本低、运输方便的地方形成了供应链,可以在市场上购买HBI。

另一方面,当DRI用于与直接还原厂相邻的电炉工厂时,在高温下直接在电炉中使用还原后600℃以上的DRI,可以减少大量的熔化能量,有助于提高电炉的生产率,减少CO2的排放。

2.3大型化

起初,MIDREX工艺开始在年产量15万吨(直径3.66m)的工厂进行商业化生产,之后一直致力于大规模生产。目前,年产量250万吨(直径7.65m)的工厂已投产。

2.4还原铁的产量和各工艺的份额

近几年来,还原铁产量急剧增加,2018年超过1亿吨,2020年由于疫情的影响,产量低于2019年,但仍达到1.044亿吨,连续三年产量超过1亿吨。如前所述,随着CO2减排的需要,预计未来还原铁产量将进一步快速增长。

直接还原方法有几种工艺,其中MIDREX方法约占全球还原铁产量的60%,占天然气基还原铁产量的80%,全球交付业绩超过90个。MIDREX方法不断扩大的原因之一是工艺简单稳定。通过在不同的反应器中还原铁矿石和气体,工艺控制非常容易。而且由于运行压力低,操作简单,很多工厂可以稳定运行,达到每年8000小时以上的工作时间。

采用MIDREX技术实现碳中和的路线

目前减排CO2的贡献量为3.1

2020年MIDREX工艺的还原铁产量为6263万吨。这一量的钢铁产品和使用高炉―相对于转炉法生产的CO2排放量,减排CO2的贡献量约为2932万吨,对减排CO2的贡献很大。

实现碳中和的路线3.2

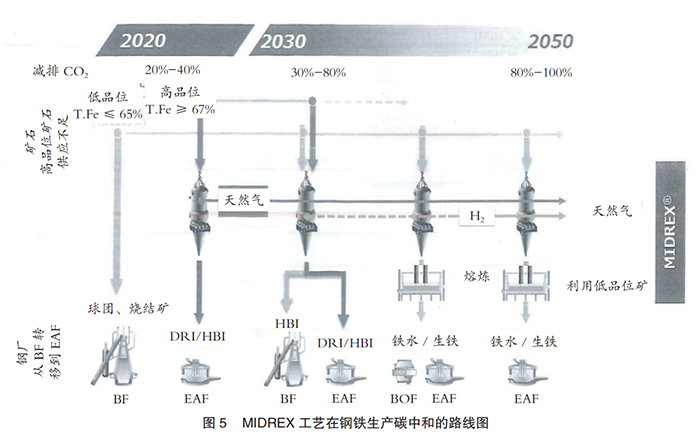

下面的总结说明了通过MIDREX技术实现碳中和的路线。图5的横轴表示2050年碳中和的时间已经过去,纵轴表示从矿山到钢厂的活动和CO2的减排。

在全球碳中和活动中,以废钢为主要原料的CO2电炉化趋势正在扩大。然而,由于废钢产量有限,对还原铁的需求将大大扩大,作为废钢的替代或补充电炉原料。

另外,通过还原铁(HBI)通过安装高炉,可以降低高炉CO2排放量20%的技术也得到了证实。期待高炉扩大还原铁的使用,作为一种利用现有高炉实现即时减排CO2的方法。

在直接还原―在电炉法中,采用了SiO2、高品位铁矿石,如Al2O3,脉石成分较少。这是因为铁矿石中的脉石成分在电炉熔化时会形成炉渣,而在电炉中氧化精炼时,为了防止铁分被氧化损失到渣中,希望渣量少,也就是脉石量少。但高品位铁矿石供应有限,低档铁矿石目前采用高炉法,供应量丰富,可直接还原。―在电炉方法中,这是一个主要问题。对于这个话题,正在开发引入还原铁电熔器的解决方案,由还原铁制成生铁。这是在将脉石成分较多的还原铁放入电炉前,用还原铁电熔器熔化,去除脉石成分,同时减少铁在还原氛围中的损失,从而实现低档铁矿石的使用。

在使用天然气的MIDREX工厂中,如果可以使用低CO2排放的电力,可以制造氢气,用氢气部分代替天然气,可以实现氢气替代。此外,如果CO2可以储存,CO2也可以通过在MIDREX工厂安装和拆除CO2设备来分离和回收。

这样,以MIDREX技术为中心,不仅可以解决中短期问题,还可以从长远的角度描述未来无碳制铁的真实道路。面对钢铁生产技术中碳中和等重大问题,MIDREX技术的发展和应用的扩大将有所贡献。