一般玻璃窑会采用耐火材料有:电熔锆刚玉砖、电熔刚玉砖、锆英石砖、高纯镁砖、直接结合镁砖、高铝砖硅线石砖、粘土砖、硅砖、轻质及不定形耐火材料。

玻璃熔窑采用全氧燃烧技术后,由于火焰空间中的水蒸气的体积浓度大大增加,碱挥发物的体积浓度增加3~6倍。传统空气助燃窑炉上部空间较多的情况下会使用硅质材料,高浓度水蒸气和高浓度的碱挥发物形成较强的碱性气氛,对上部结构中硅砖的使用性能造成危害。

SiO2+2NaOH+O2→Na2SiO4+H2O

相比大碹,胸墙、山墙等部位的碱蒸汽浓度会略低,但是同样面临酸碱中和的反应,超出常规的侵蚀速度让窑炉的寿命变得无法预期。另外,被侵蚀剥落的物质落到玻璃表面上形成浮渣,进一步影响熔化性能和玻璃质量。

示意图

1、材料选择需考虑的因素

在耐火材料的选择原则上,除了耐高温、可加工、经济性、系统性等以外,还应该根据全氧燃烧的特点选择适用的耐火材料,无论是电熔AZS还是电熔氧化铝产品,在国内全氧燃烧玻璃窑炉上已经积累了较为丰富的成功经验,根据窑炉特点及产品特征的不同,国内也有使用其它耐火材料的案例。

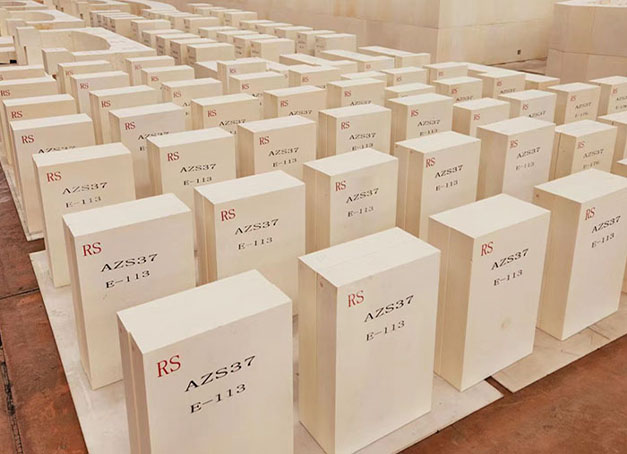

目前全氧燃烧玻璃窑炉上部结构使用较多的耐火材料以熔铸材料为主,如电熔AZS系列、电熔氧化铝系列、电熔铬刚玉系列(目前有使用烧结铬刚玉代替的倾向)等。电熔AZS系列中,除了常见的ER1681、ER1685和ER1711外,还包括ER1851、ER1195。电熔氧化铝系列包括电熔α-β氧化铝、电熔β-氧化铝材料。

2、低玻璃相产品-ER1851

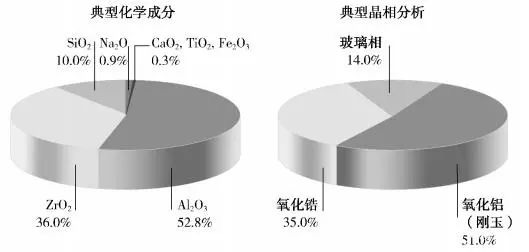

低玻璃相产品-ER1851典型化学成分和晶相分析见图1。

图1 低玻璃相产品-ER1851典型化学成分和晶相分析

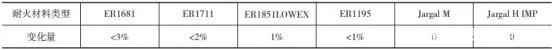

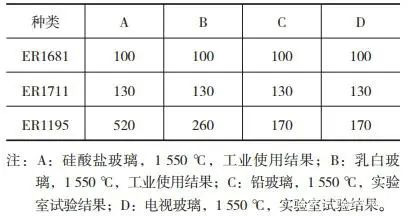

这是一种低玻璃相的熔铸AZS系列的产品,与普通的AZS产品相比,其成分中二氧化硅和氧化钠含量均有一定的降低,使得产品内玻璃相含量通常低于14%,使用到窑炉上不仅可以减少玻璃相对玻璃的污染,其良好的抗碱蒸汽能力、抗飞料能力、较好的抗蠕变性能是抗碹滴污染的优良耐火材料。表1为不同种类耐火材料的渗出相情况。

表1 不同种类耐火材料的渗出相

近年来,ER1851系列的产品已经运用到一些全氧燃烧项目上并取得了令人满意的效果,在低渗出、抗侵蚀方面有着良好的表现。国内一些厂家也在积极开发此类产品,低玻璃相产品市场前景广阔。

3、高锆系列耐火材料

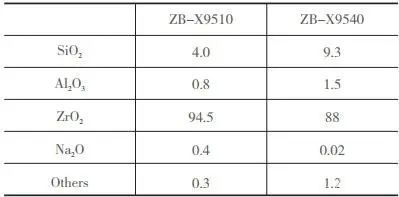

高锆系列产品通常是指氧化锆含量为85%~95%的产品。虽然其生产难度较高,售价较高,但是由于其优越的性能又在众多玻璃行业有着广泛的应用。

由于其优异的特性,在玻璃生产中减少了结石和气泡的产生,因此更适用于玻璃窑炉中与玻璃接触的部位,在硼硅酸盐玻璃、铝硅酸盐玻璃、玻璃陶瓷和展示玻璃的熔窑中具有良好的性能。根据要求不同,又有高电阻率的细分产品。

表2 高锆砖技术指标

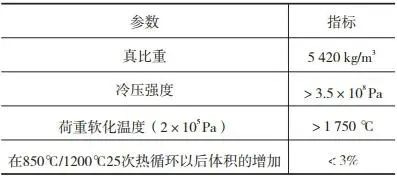

表3 Er1195主要技术参数

其主要成分接近,在电导率上会有部分差别,需要根据玻璃的成分和工艺要求与来选择合理的方案。部分性能见表3、表4。

表4 耐火材料对各种玻璃的抗侵蚀性能等级

ER1195具有更高的荷重软化温度、更高的抗侵蚀等级、与ER1851接近的低渗出特性,在全氧燃烧窑炉中,池壁、电极砖、流液洞部位均有广泛应用,也是全氧燃烧电子微晶玻璃窑炉流液洞档砖的优先选择。

4、电熔α-β氧化铝质制品

由各约50%的α-氧化铝和β-氧化铝构成,二者结晶交错形成了非常致密的组织结构,耐强碱性能非常好,在1350℃以下具有非常好的耐侵蚀性。因为不含铁、钛等有害杂质,玻璃相含量非常少,其剥落物对玻璃的污染微乎其微,除了应用在常见的流道、澄清池、浮法玻璃熔窑的唇砖等部位以外,亦可用作窑炉的碹顶(主要考虑较长的寿命、悬滴对玻璃液的污染问题)。

示意图

5、电熔β-氧化铝质制品

由的β-氧化铝构成,有大块平板状的β-氧化铝结晶体组织,结晶相互交错而且晶相很粗大,气孔率较高、强度较低。但是抗剥落性很好,尤其对强碱蒸汽具有较高的耐侵蚀性,由于与二氧化硅反应后β-氧化铝容易与α-氧化铝和氧化钠较易崩裂,所以要使用在粉尘飞扬较轻的部位,作为窑炉的碹顶一般应用在后端。

电熔α-β或β-氧化铝制品在国内已经使用的窑炉上表现出理想的耐侵蚀性和对玻璃很少的污染特性,应用效果非常好。较高的价格是其广泛使用的障碍。

6、烧结α-β氧化铝制品

烧结α-β氧化铝制品相对价格低廉,近年来在国内窑炉上也有成功使用的案例,由于其特殊的组份,成为中低温料道较好的选择。随着技术的进步,国产的类似烧结材料也已经上市,并取得了较好的使用效果。较小的炉型或对碹顶形成的碹滴污染要求不是很高的情况下,可以考虑其作为碹顶材料。

7、新型耐火材料的应用

7.1高纯镁铝尖晶石

镁铝尖晶石的化学式为MgO-Al2O3,含MgO为28.3%,Al2O3为71.7%(局部数据,仅供参考)。其主要优点是对还原性气氛如游离CO2、游离SOX及游离K2O/Na2O的抗蚀性强,具有较好的热稳定性与耐磨性。镁铝尖晶石具有较高的熔点、热膨胀系数小、热应力低、热震稳定性好、相比电熔材料体积密度较小(2.7g/cm3),对碱性气氛具有较强的抵抗能力。

在国内空气助燃和全氧燃烧玻璃窑炉上均有运用镁铝尖晶石的实际案列,但是多出现了大碹马鞍形变形问题。

7.2等静压成型高锆砖

等静压成型高锆砖由于其优良的致密性、耐侵蚀性和相对电熔高锆砖更低廉的价格,已经应用于全氧燃烧窑炉,应用效果良好。

7.3致密氧化铬砖

致密铬砖由于其优良的热震性能、耐碱性能、耐冲刷性,已广泛应用于玻纤窑炉中,也包括全氧燃烧玻纤窑炉的火焰空间部位。致密铬砖中的铬根据不同的使用部位,采用不同的铬含量,一般Cr2O3>90%、容重>4.0g/cm3。

目前,除国外和合资企业生产外,国内很多企业也可以提供相同的产品,但品质和理化稳定性差异较大。铬的污染问题较难解决,许多欧美对含铬的产品生产和应用有众多限制。氧化铬具有较强的着色能力,一般高白料或更高品质的玻璃不建议使用含铬的耐材,特别是与玻璃液接触的部位。对于颜色玻璃或品质要求较低的青白料为延长窑炉寿命可考虑使用。

7.4电熔再烧结莫来石

电熔再烧结莫来石砖的产品典型数据为:Al2O376%,Fe2O30.1%,SiO223%。荷重软化温度T0.5>1700℃,体积密度2.66g/cm3,常温耐压强度1100N/mm2,玻璃相含量<4%。由于其相对中性的特质,目前全氧燃烧玻纤窑炉的大碹使用较多。

7.5无钙硅砖

其产品优点为:①使用了电熔氧化硅结合相,不含氧化钙成分,二氧化硅含量可达98.5%以上;②密度更小(1.8g/cm3),降低了整个大碹的重量;③价格相比同级别电熔材料更低;④比硅砖具有更低的膨胀系数(650℃时0.6%)、更高的使用温度(T0.5为1690℃);⑤更好的体积稳定性。在国内某全氧燃烧窑炉上有使用经历,但大碹出现威胁到窑炉的变形问题。

以上就是关于“全氧燃烧玻璃窑会用到哪些耐火材料”的全部内容,荣盛耐材欢迎大家咨询耐材相关的问题及技术交流。