139-3717-0928

现代工业化髙速发展,各种生产系统排出的废物,种类繁多,数量日益增加。如此之多的废物,对环境污染,日益严重,影响人类的正常生活与工作,为了净化环境,防止大气、水源和土壤的污染,保障人身健康,因此,对废物的处理,已成为各种生产中不可缺少的一个重要环节。

各种生产系统排出的废物,按物态来分,有,固体、液体和气体三大类,统称为三废。废物的组成相当复杂,尤其石油化工的迅猛发展,毒害组分逐渐增多,须以适当的措施进行处理。处理方法:一般有机械法、吸附法、生物化学法和高温焚烧法等。各种处理方法有其适应范围和、缺点,比较来看,只有高温焚烧法能解决有毒害的组分,投资不多,因此,当今、外采用焚烧法处理三废广。

三废焚烧的基本工艺条件,有焚烧温度、停留时间、空气需要量及废物发热值等。

(1)焚烧温度。焚烧温度使废物中有毒害组分在高温下氧化、分解,直至完全破坏所须达到的温度。比废物的着火点温度高得多。焚烧温度是焚烧炉炉衬结构设计与选材的重要依据。

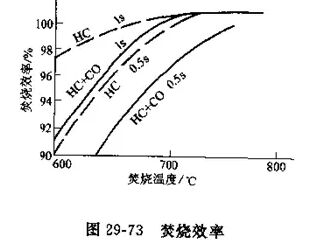

一般提髙焚烧温度对废物中有毒害组分的分解和破坏有利,并可抑制产生黑烟。但过高时,消耗燃料,还会增加废物中金属的挥发量和氧化氮的数量,引起二次污染。过低对有毒害组分达不到完全分解和破坏,未达焚烧目的。因此,焚烧温度与炉内停留时间有密切关系,如下图所示。图中给出碳氢化合物和一氧化碳焚烧时的焚烧温度和焚烧率(有毒害组分去除率)及停留时间三者的关系。

(2)停留时间。废物中有毒害组分在炉内焚烧时,有毒害组分发生氧化燃烧,使有毒害物质变成无毒害物质所需时间,称为焚烧停留时间。

停留时间的长短直接影响焚烧完全的程度,也是决定炉体容积尺寸的重要依据。废物入炉时的形态(如固体颗粒大小、液体雾化后液滴的大小和粘度等)对焚烧停留时间影响甚大。因此,焚烧停留时间由实验确定。

焚烧法处理三废、缺点并存。当废物中所含有机物少时,焚烧需补充辅助燃料,增加处理三废的成本;有机物多时,燃烧不但分解有毒害组分,同时发出的热量可回收利用,降低焚烧成本,视废物中含有机物多少而论。焚烧法处理三废的主要设备是焚烧炉。

焚烧炉的类型和结构

三大类型

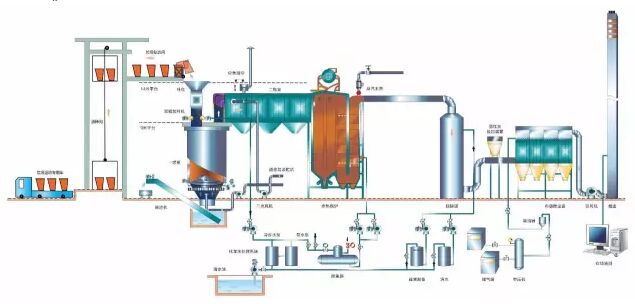

焚烧法处理三废过程中焚烧炉是主要设备。所具有的焚烧装置多数是随成套装置引进的。当今各国用于焚烧法的焚烧炉均按其燃烧方式可分为三大类型。

(一)炉排燃烧型焚烧炉

这种类型的焚烧炉,主要是箱式炉,出现较早。其结构简单,炉底部有炉排,支撑废渣并兼有通风和除灰渣的作用。废渣的干燥和焚烧靠火焰和炉墙的辐射。其类型有:固定炉排型和活动炉排型两种。

(1)固定炉排型焚烧炉,人工操作、间歇运行,燃烧不,处理效果差,单位面积处理量较低(约25?75kg/h),故少用。其结构形式有:水平固定炉排和倾斜固定炉排。

(2)活动炉排焚烧炉,操作自动化,运行连续化。由于炉排结构不同分为:阶梯往复式、链条式、栅动式等。

(二)炉床燃烧型焚烧炉

炉床燃烧是在炉床上边搅拌边焚烧的方式。这类焚烧炉具有代表性的有:回转式焚烧炉和多段式焚烧炉。回转式焚烧炉,用途广泛,在此述之;多段式焚烧炉,因结构复杂又需耐热合金,故不介绍了。

回转式焚烧炉(简称回转炉)是应用较多的炉型。广泛用于焚烧各种污泥、渣浆、油膏、废活性炭和酿柏等废物,也可处理塑料、橡胶、油脂残渣、沥青等具有有机物高分子废物。

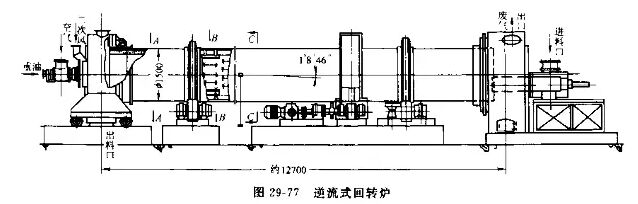

回转炉的结构,如下图所示。是一个卧式圆筒形,与回转干燥、焙烧窑基本相同,由炉头、炉尾、燃烧器,支承结构和传动机构组成。

炉身是回转炉的核心部分,圆筒形内衬耐火材料衬里,筒内设有抄板或用衬里凸砖代替,炉身以0.3?1.5r/min旋转。

回转炉由于工艺流程不同分逆流式和顺流式。

(三)空间燃烧型焚烧炉

无论是炉排燃烧,还是炉床燃烧,废渣总是以团块或块状与热气流接触。由于接触面有限、传热速率较低,因而不得不加长停留时间,所以造成处理能力低,焚化不完全等一系列弊端。

为此,把流态化技术应用到废渣焚烧处理上,所以发展了空间燃烧流化床焚烧炉,简称流化床焚烧炉。

附:流化床焚烧炉的衬里结构与常用的耐火材料

流化床焚烧炉的焚烧温度750?870℃,因炉内物料(载体及废渣)呈沸腾状流动,故衬里材质要求耐热又耐磨的耐火材料。本炉采用耐热耐磨混凝土浇注共厚250mm。内层用150mm轻质耐热混凝土作隔热层,外层(工作层)浇注100mm厚磷酸铝矾土混凝土,矾土熟料:低钙铝酸盐水泥:氢氧化铝细粉:磷酸铝溶液=100:2.5:2.5:20-24(Wt)。或用轻质保温砖和一级高铝砖(LZ-65)砌筑。

垃圾焚烧炉工作环境和操作要点

废物多样,形态多样

石油化工厂处理的废物是多种多样的,并非单一形态,但不管废物是固态、液态或气态,从其焚烧本质而言都是燃烧问题。因此,要求焚烧炉在工作时注意事项如下:

(1)焚烧炉对废物的适应性,焚烧炉对废物的适应性越广越好,如回转炉、流化床焚烧炉对废物焚烧性较大。但也并不都这样,将所有废物投入同一台焚烧炉内焚烧,须经过试验而确定,勉强凑在一起,将影响正常操作。

(2)焚烧炉的使用寿命,焚烧炉的使用寿命大多数取决于衬里的寿命。衬里砌完烘炉后不能马上投入生产,等正式运行时,其升温操作,以20℃/h速度升温,至650℃保温12小时。再以20℃/h升温至800?1000℃运转温度时,即可投料,实践证明对延长炉子寿命大有益处。

(3)投料及操作温度的控制,炉内达一定温度时,投料量为通常的1/3?1/4,投入的物料应均匀分布在燃烧床上,不准堆积在一起。操作温度过高或过低均能造成环境二次污染。废物焚烧后的排气应符合卫生排放标准。控制好操作温度,须控制辅助烧嘴的火焰长度是炉内的2/3以下。

(4)注意操作人员的,焚烧的物料均含有有毒组分,人身勿接触,并防炉体温度烫伤,防止炉子的跑冒现象,保持炉膛微负压操作。

(5)焚烧炉内、外经常清理,保持整洁,炉子四周不许有易燃、易爆物品存放。

(6)停车,先停投料,后停燃烧器,避免燃烧室内产生的臭气和黑烟等未烧光而排空。然后将所有投入口、出口全关闭,避免炉温急剧下降,不利于下次开车。

下一篇:水泥窑耐火砖砖型及砌筑方法

相关文章Related articles

客服中心