139-3717-0928

耐火材料在使用过程中,要经受高温、温度急变、气氛变化以及被粉尘、烟气、金属熔液和溶渣侵蚀,其损毁机理十分复杂,很难作出正确地判断。

耐火材料在使用过程中的损毁,不但是渣蚀(连续型),而且还有断裂和剥片(非连续型)的因素。经过对耐火材料的使用结果进行综合分析,可以将耐火材料的损毁机理进行分类如下:

(1)连续发生的蚀损

1)在表面的熔解、气化:在熔融相、气相中的扩散;熔融相、气相与砖的界面反应。

2)从砖内部的熔解、气化:熔融物、气相成分的浸透;熔解、气化成分向外部排出。

(2)不连续发生的蚀损

1)发生龟裂:由与浸透物的反应生成低密度相;伴随体积变化的相转移;由再加热引起的局部收缩和热应力集中;气泡的局部集中性;结构上的机械应力和热应力的集中;构成相的热应力和弹性模量的各向异性;与气相反应引起的析出沉积;机械的冲击。

2)局部的高熔解度、高蒸汽压力或低粘性相的存在或生成。

(3)由磨损造成的损耗

耐火材料在使用中的损毁方式则可以归纳为三种基本形态:

1、由于结构体的机械应力、热应力导致耐火工作衬产生不规财的裂纹(热的、机械的剥落或者掉片)而破坏。

2、由于熔渣的浸润和热面(工作表面)上的温度波动而使耐火材料的结构变化,因此形成特有的变质层,在原质层和变质层的交界面上产生同加热面平行的裂纹(结构剥落)而损毁。

3、由于同金属熔液、熔渣和烟尘反应而溶流和磨损,主要是由于产生液相而使工作表面层熔蚀(熔损)。

耐火材料在使用过程中,实际上在热力学上是不稳定的。所以,耐火材料的研究和开发的方向就是在耐火材料内(和附近)建立动力学屏障,以抵抗终不可逆的结构和组成变化所引起的变质。

耐火材料损毁的因素

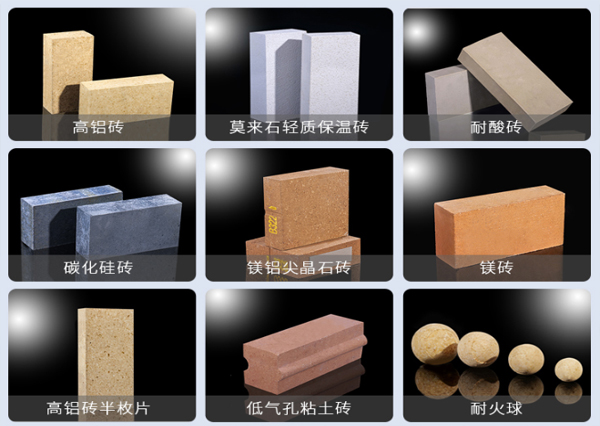

耐火材料的用途非常广泛,使用条件也各不相同。同时,耐火材料的材质又是多种多样的,有硅质、粘土熟料质、高铝质、碱性等。

一、温度

耐火材料基本的性能就是要耐高温,并具有隔热性。不过,温度会对所有的损毁造成影响,如杂质多时,在较低的温度下便会生成液相,产生收缩,并由此而产生裂纹。

此外,耐火材料与熔渣接触时会向熔渣中扩散,反应物的粘度随着温度的上升而降低。溶液的粘度降低后,侵入的熔渣数量增加,反应面积即扩大,熔损加快。

在实际使用中发现,在玻璃窑中,熔融的温度上升1℃,耐火材料的侵蚀就增加10%,在01转炉中,出钢温度提高30℃,耐火材料的损毁就增加一倍。这些情况都说明,温度对熔损的影响是非常大的。为了解决这个问题,除基本原料之外,耐火材料的组织结构即气孔率和气孔径也是很重要的,但主要的还是耐火材料与熔渣之间的润湿角应在90°上,因此说明采用不润湿的材料更为有效。一般来说,炭素材料与熔渣之间润湿性小,所以利用炭素配合是有效的。

二、温度变化

所有耐火材料的抗张强度都比较小。因此,当其表面受热时,受热表面扩张比内部快,表面受到挤压力的作用,同时内部受到张力的作用。当其表面冷却时,与上述情况正好相反。如果这个应力超过材料本身的强度限,那么材料就被破坏了。也就是说,在提高温度时,其内部会产生裂纹;而冷却时,其表面则会产生裂纹。

在测试高铝圆筒状试样的抗热震性时发现,当快速冷却时,其表面产生了裂纹,而当快速加热时,试样剥落掉片。因此,耐火材料对热应应力和热震破坏的敏感性也是限制它们使用的主要原因之一。

例如,对于许多高温用途来说,虽然耐火材料的结构性能符合结构在使用温度下的要求,但破坏往往是在不很高的温度下发生的即在加热和冷却的过程中发生的。耐火材料内部的裂纹可由中心向表面扩展,而表面裂纹并不向内部扩展。内部裂纹通常都是宽的,而且不分叉,不会导致变形破坏。表面裂纹很细,分叉能够导致其破坏。

三、耐火材料的抗热震性

耐火制品对于急热急冷式的温度变动的抵抗能力叫抗热震性。

耐火材料的抗热震性,不仅取决于温度梯度所产生的热应力,而且也由于各相间线膨胀系数不同,膨胀的各相异性,多晶相变,氧化-还原,结合剂的体积变化等。此外,机械应力也是主要原因。

如上所述,耐火材料受到急剧温度变化时,内部产生很大的热应力,引起龟裂、剥落等严重损伤。除此应力外,还有结构上产生的机械应力,使用中的组织变化也很大,都会对这种损伤造成影响。

目前为重要的课题是,如何使耐火材料具有抵抗这种温度变动的能力?不过,热应力造成的损伤,只靠材质是很难解决的。材质固然是个原因,还要涉及耐火材料单砖的形状、炉子的构造、使用条件,特别是温度变化。

在抗热冲击方面,除热膨胀率、杨氏模量、强度、泊松比、破坏能、密度、热容等基本物理性能外,影响热冲击的毕奥系数也有关系。耐火材料在使用过程中,这些物理性能发生变化,而且在变质时,对其处理就更为复杂。表示材料的抗热冲击性的抵抗系数也因其抵抗何种热冲击而发生变化。

例如,是否把发生裂纹、强度下降当作问题,是否重视由裂纹发展而引起龟裂、剥落,这些都会使抵抗系数不同。人们把对发生裂纹的抵抗性称为抗破坏性,把比较剥落损伤程度的抵抗性叫做抗损伤性。

对于耐火材料抗热震性的评价,有多种理论,下面仅举出重要的作些说明。

(1)结构对耐火材料抗热震性的影响。

我们在实际使用中早已观察到,许多钢铁窑炉用耐火材料在苛刻的高温条件下使用时,受到剥落损坏。其剥落现象是由于各种热冲击作用,在耐火材料中某一部分产生裂纹,此裂纹继续扩展,直到损坏。一部分剥落的现象是热冲击损坏的显著例子。由于耐火材料受到热冲击作用而产生剥落,不仅其消耗高,而且还会导致窑炉难于稳定操作。

由于耐火材料的断裂强度受气孔、杂质、裂纹等因素的影响,因此各个制品的组织结构也不完全相同,即使是同类试样,其断裂强度也不会相等。所以,耐火材料的断裂强度具有统计意义。

通常,耐火材料抗热冲击的性能要由下列主要因素决定:

(2)热冲击的程度,温度变化的程度,耐火材料和周围热的移动条件以及它们随时间变化的情况;

(3)耐火材料本身的性质,诸如机械性质以及热性质等;

(4)耐火制品的几何形状;

(5)外力的影响,热膨胀的限度(因为耐火材料在使用过程中受到像墙面那样的结构体的使用条件)。

在这些因素中,第2项是决定耐火材料能否经受住热冲击在其内部产生热应力的主要因素。

科瑞耐材生产的铝-碳化硅-碳砖

四、荷重、蠕变

耐火材料达到高温后,就会因自重或应力造成压缩、软化变形。变形适度能吸收应力。可是超过一定限度后,就会损坏。

耐火材料在一定的高温下,不会急剧变成液体,达到某个温度后,其中一部分生成液相,随着温度进一步升高,液相量会增加。因此,加上荷重时,会加快变形速度。

例如,硅砖多用于焦炉、热风炉、玻璃窑窑顶。通常CaO含量约占2%,Al2O3含量因用途不同而有所差别。例如,用于焦炉时约占1%左右,用于玻璃窑窑顶时在0.4%以下。图13-2-18示出了该系耐火材料的温度与液相量的关系。对硅砖加0.2MPa荷重,进行升温时,虽然也依赖于砖组织和Al2O3的量,但能耐热到1650℃。然而,温度升高到1650℃以上时,便迅速破坏。估计这时的液相量约为20%左右。总之,Al2O3对硅砖影响较大。

另外,从纯Al2O3-SiO2系相图来看,1590℃前没有液相生成,因此,在这个温度以下可以稳定使用。不过,由于其中含有微量的碱、Fe2O3、TiO2等杂质,液相的生成温度在1000℃以下。因此,粘土砖在1200℃左右为长期稳定的使用温度。由此可见,微量成分的影响是很大的。

可用各种方法预测荷重下的现象。例如,高温强度、荷重下的高温膨胀、荷重软化或蠕变等。这些方法都很重要,各有各的用途。对调查长期稳定性来说,蠕变数据是为重要的。

对于镁铬砖和海水镁砂砖,测定了烧成温度对抗折强度的影响,烧成温度降低,则会造成强度降低,1400℃烧成砖与1700℃烧成砖相比,强度显著不同,表明烧成温度的影响很大。因此,生产砖时要特别注意烧成温度。

上一篇:流钢砖与钢水的相互作用

下一篇:耐火砖高温耐压强度

相关文章Related articles

客服中心