自焙炭砖是20世纪70年代初开发的一种新型碳炉材料。起初,它只用于中小型矿物热炉和电石炉。随着应用技术的成熟,它逐渐用于炼铁高炉和大型矿物热炉。在矿物热炉的应用中,由于自焙炭砖炉衬的整体无缝结构特点和石墨炭碳化硅砖的出口,一代炉龄寿命在冶炼同类产品时提高了3倍左右,特别是在微渣产品冶炼中,一代炉龄可达10年以上。

1.自焙炭砖炉的特点

矿热炉自焙无缝技术的应用基本解决了炉底渗铁问题.炉衬短寿命的主要问题在一定程度上改变了电炉的工艺条件,实现了高负荷.高炉温度,为增产节能降耗奠定了基础。自焙炭砖在矿热炉上的砌筑不同于传统的砌筑方法,避免了采用烤炭块宽缝砌筑的缺点。砌筑自焙炭砖时,应使用无水压入泥浆,即碳胶泥(见表1)和浸润剂(也称细缝糊,见表1)并施力压实。碳砖环缝采用性能匹配的低温粗缝糊(见表1)捣实。所有的炭砖都要加工预砌。出铁口采用半石墨炭一碳化硅砖,具有良好的耐渣性。炭质炉底.炉衬应符合综合加工和施工精度标准。自焙炭砖炉底.炉衬利用烤箱和生产过程中的热量和炉内还原条件,逐渐石墨化,然后烘烤成坚实的.碳质炉衬密度强,随着温度的升高而发生质的变化,即碳质转化为石墨质。自焙炭砖(见表1)在高温下形成致密的无缝整体,使合金难以渗透炉底,大大提高炉衬耐腐蚀性,达到延长炉衬使用寿命的目的,使生产尽可能长,提高炉利用率,提高导热性和导电性,提高熔池温度,有利于电极深插入,也节省了停炉造成的各种消耗。

表1炭素胶泥.浸润剂.低温粗缝糊和自焙炭砖的理化指标

炉底蓄热能力增强,使炉内难熔杂质不易凝固,且易随流动的高温液体排出,不易使炉底上升。

低温碳捣碎的应用改善了工人的劳动条件,避免了烧炭砖砌筑过程中宽缝捣碎不真实、烘烤过程中收缩造成的渗铁现象。

2.砌筑自焙炭砖

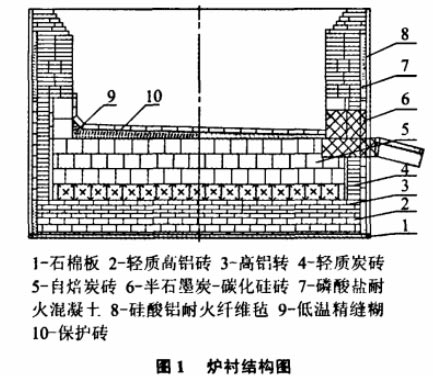

1)炉体材料规格.品种和质量应符合标准要求。特别是铁出口处的半石墨炭一碳化硅砖,须进行异形精加工,并给出炉衬结构图(见图1)。

2)严格按照炉衬结构图的要求砌筑。.炉壁钢板铺10~200mm厚厚的石棉毡,炉墙采用轻质粘土砖侧砌一层;炉底两层,均采用粘土耐火泥砌筑。

3)炉底轻质粘土砖上部平砌高铝耐火砖,靠近炉墙轻质粘土砖。炉衬砌体耐火砖的高度根据炉壳的具体尺寸和工艺要求而有所不同。

4)自焙炭砖与耐火砖过渡区采用高铝耐火水泥,按一定比例采用挤浆法砌筑。

5)出铁口内外采用预加工半石墨碳化硅砖砌筑,两侧用高铝耐火砖固定,过渡部位用高铝塑料捣碎磷酸盐。

6)然后在自焙炭砖表面砌一层30mm厚的耐火砖,保护其在烘炉过程中不被高温氧化。

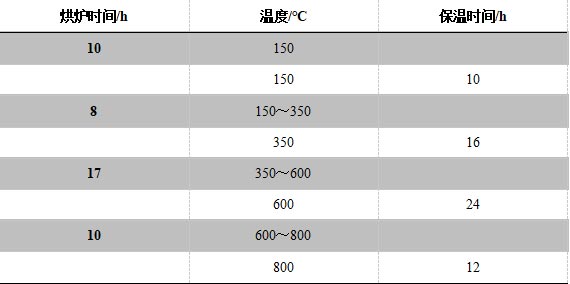

7)烘炉初期自焙炭砖炉对温升要求特别严格,每个温升段都要有足够的保温时间。工厂16.5MVA电炉烘炉初始温升时间表,见表2。

表2自焙炭砖炉衬温升高.保温时间参考表

3.矿热电炉自焙炭砖的应用价值

矿热炉衬里的使用寿命主要取决于铁出口的腐蚀程度,半石墨碳化硅砖可以解决这个问题;但材料在高温条件下容易与泥浆中的水发生气化反应,暴露在空气中容易氧化,无水泥浆解决了这个问题。

某厂16.5MVA电炉采用烤炭砖,半年后需要大修出铁口,以后每季度大修一次。每次大修出铁口需要4天,送电后需要保护电极.加热炉料.提高炉温需要近10万度电才能恢复炉状,恢复需要3天,铁口大修需要7~10天,再大修另一个铁口。这样,整个大修过程需要15~20天才能恢复生产,消耗各种材料25~30t,耗电约20~30万度;铁口大修期8天内生产中断,直接影响产量和各项经济技术指标。

采用自焙炭砖砌筑和无水堵泥后,大修期延长两年以上。自焙炭砖的材料和砌体成本约为使用自焙炭砖的10%,但与铁口大修相比,直接和间接成本大大降低,反映了相对的经济价值。

4.结语

1)如果采用自焙炭砖炉衬里,配套使用无水堵泥,炉龄会更长,效果会更明显。

2)自焙炭砖的质量和施工方法是保证炉衬寿命的基础,烘炉是关键步骤之一。

3)自焙炭砖炉衬使用寿命较长,经济价值明显,值得推广。