玻璃窑是玻璃生产中的核心设备,其蓄热室和小炉的耐火材料选择及砌筑质量直接影响窑炉的运行寿命、生产效率和能源利用率。因此,正确选择和合理砌筑耐火材料是确保玻璃焙窑稳定运行的关键。

一、蓄热室的耐火材料与砌筑

1. 蓄热室的作用

蓄热室是玻璃焙窑的重要组成部分,其主要功能是通过蓄热格子砖储存高温烟气的热量并将其传递给助燃空气或燃料,从而提高燃烧效率,节能降耗。

2. 蓄热室耐火材料的选择

蓄热室内的工作环境复杂,需承受高温、高热冲击、气流冲刷及腐蚀性气体侵蚀,因此耐火材料须满足以下要求:

耐高温性:通常需承受1000℃~1600℃的温度。

抗热震性:蓄热室在冷却和加热循环中频繁变化,材料需具有良好的抗热震性能。

耐腐蚀性:抵御烟气中碱性气体和硫化物侵蚀。

高强度和耐磨性:蓄热格子砖需要长期承受气流冲刷。

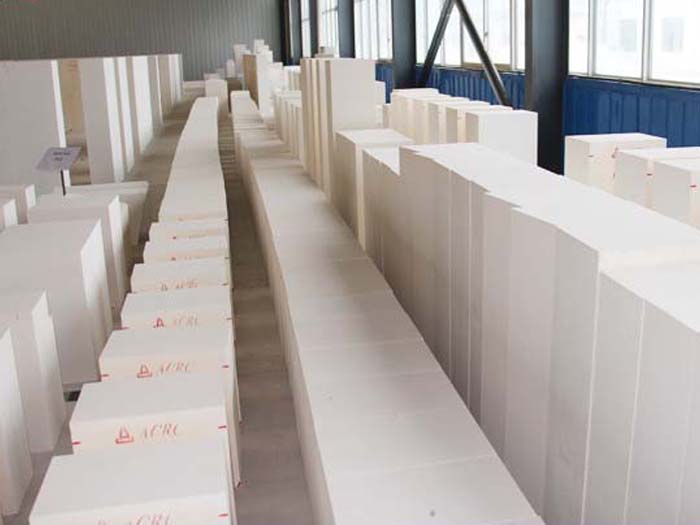

常用耐火材料:

蓄热格子砖:

材料:高铝砖、硅砖、镁铬砖或锆莫来石砖。

特点:高热容量、高导热性和抗热震性能。

应用:高铝格子砖用于较低温区,硅砖用于高温区。

炉墙材料:

材料:高铝砖、硅砖或耐火浇注料。

应用:根据蓄热室不同部位的温度和腐蚀环境进行合理搭配。

3. 蓄热室的砌筑要点

砌筑质量要求:

蓄热格子砖砌筑需确保气流通畅,减少气流阻力。

缝隙均匀,采用耐火泥浆填充,以增强密封性和稳定性。

炉墙砌筑需达到无漏气、无松动、无倾斜。

施工步骤:

1. 清理基层:砌筑前将地面清理干净,确保平整。

2. 放线定位:严格按照设计图纸进行分区放线,确保砌筑的尺寸和位置。

3. 格子砖砌筑:

逐层码放格子砖,按图纸要求确定排列方式(如菱形或交错式)。

使用耐火泥浆填缝,避免气流泄漏或不均。

4. 炉墙砌筑:

使用高铝砖或硅砖,确保砖缝控制在1~2mm,缝隙用耐火泥浆填满并抹平。

逐步升高砌筑,定期检查垂直度和水平度。

烘炉:砌筑完成后需按照升温曲线逐步烘炉,去除耐火材料的游离水分,避免热应力造成裂纹。

二、小炉的耐火材料与砌筑

1. 小炉的作用

小炉是玻璃焙窑的重要燃烧设备,主要用于燃料燃烧与供热,其耐火材料需经受高温燃烧、热冲击和化学腐蚀。

2. 小炉耐火材料的选择

小炉的工作环境恶劣,燃烧火焰直射,需耐火材料具有优良的耐火性和抗侵蚀性。

常用耐火材料:

燃烧室:

刚玉砖或高铝砖:耐火度高(1700℃以上),抗侵蚀性强,适用于燃烧室高温部位。

碳化硅砖:高导热性和耐磨性,适用于火焰直接接触部位。

炉顶和侧墙:

高铝砖:热稳定性较好,适合用于炉顶和侧墙部位。

耐火浇注料:易于施工,适用于复杂结构的小炉部件。

炉底:

使用耐磨性能较强的碳化硅砖或耐火混凝土,承受炉渣冲刷和高温负荷。

3. 小炉的砌筑要点

耐火砖砌筑:

根据设计图纸确定砖的排列方式,避免出现错缝或结构缺陷。

使用耐火泥浆进行砖与砖之间的粘接,确保密封性和耐久性。

喷涂材料或浇注料的施工:

先清理基体表面,保证无粉尘、油污等。

混合耐火浇注料时严格控制水灰比,确保施工性能。

浇注时应分层进行,每层厚度控制在30~50mm之间,振捣密实后进行下一层施工。

膨胀缝处理:

在高温区域设置膨胀缝,避免温差应力导致砌体裂纹。

膨胀缝通常填充柔性耐火纤维材料。

烘炉:

小炉砌筑完成后同样需要进行烘炉,严格按照升温曲线操作,以避免耐火材料出现开裂或剥落。

三、注意事项

1. 耐火材料选型匹配

根据不同部位的温度、侵蚀环境选择相应耐火材料,避免因性能不匹配导致快速损耗。

2. 施工过程严格控制

施工中严格按照设计图纸操作,定期检查砌筑的垂直度、水平度和密封性。

3. 膨胀缝设计合理

耐火材料的热膨胀系数不同,需合理设计膨胀缝位置与尺寸,以吸收热膨胀,减少结构损坏。

4. 定期检查与维护

窑炉运行过程中定期检查蓄热室和小炉的耐火材料状况,发现裂纹、侵蚀及时修补。

总结

玻璃焙窑的蓄热室和小炉是高温生产中的关键部位,其耐火材料的选择和砌筑质量直接影响窑炉的运行效率和寿命。合理选择耐火材料,严格控制施工工艺,注重膨胀缝设置和烘炉环节,能够有效提升窑炉的性能和使用寿命,降低运行成本。