高铝砖通常选用软质黏土或半软质黏土作联系剂,一起恒辉高铝砖还参加少数的纸浆废液,以改善成型功能和进步坯体强度。二次莫来石化反响所引起的坯体膨胀是思考联系黏土的运用量的主要疑问,在制作一、二等高铝砖时,由于矾土熟料的刚玉含量或其矿藏成分不均匀程度大,为了削减二次莫来石的生成,恒辉高铝砖配料中通常不宜多加联系黏土。关于用三级矾土熟料制作高铝砖时,联系黏土参加量可根据泥.料成型及成品烧成等工艺条件而定,无需思考二次莫来石化疑问。在实践生产中,黏土的运用量动摇于5%-10%.高铝砖耐火度高,抗酸、碱性熔渣侵蚀性强,高温机械强度大。故常用它来替代高质量的粘土砖和硅砖,进步炉子的寿数。目前它主要用于砌筑高炉、热风炉、电炉炉顶、鼓风炉、反射炉、同转窑内衬、玻璃熔窑的蓄热室半圆磺和风火隔墙。

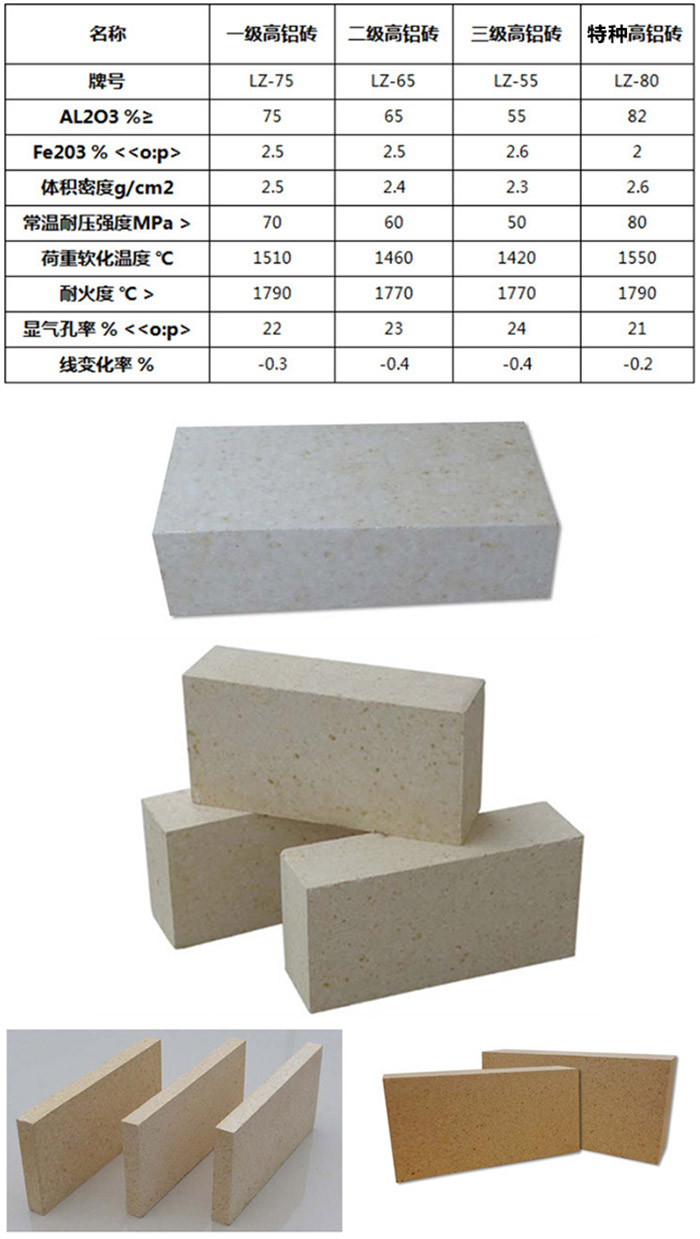

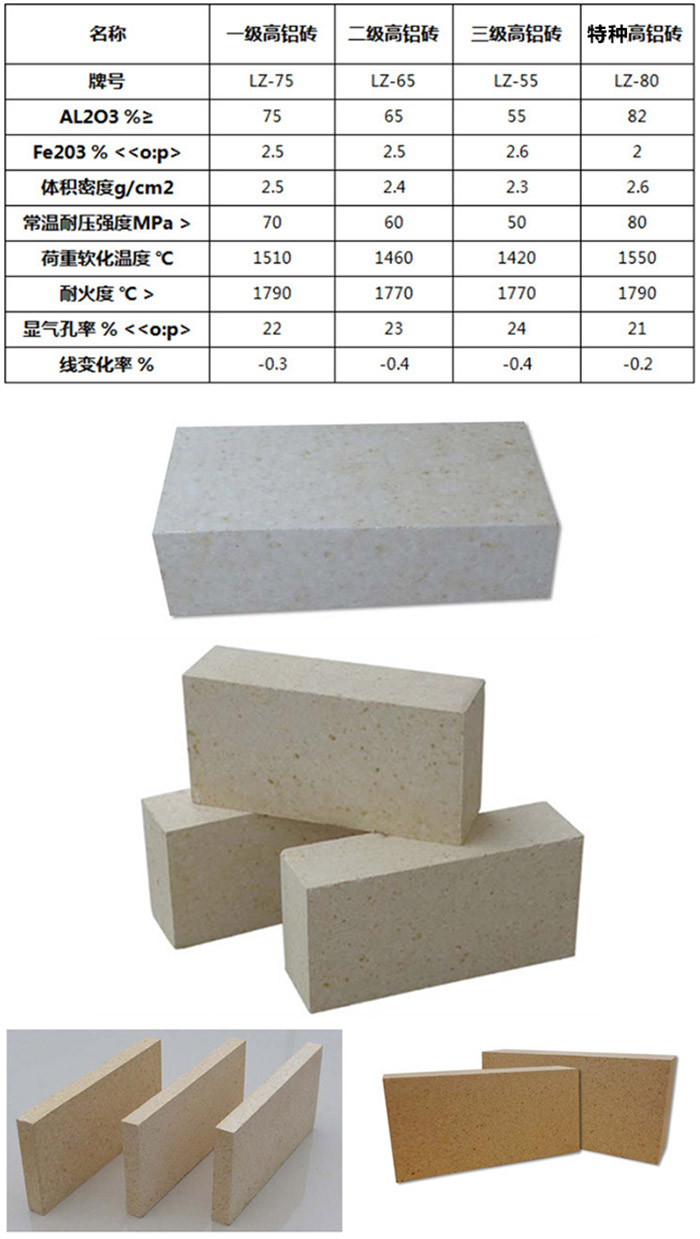

高铝砖的寿数主要与其质量、砌体构造和施工质量以及操作上的保护保养有关。要延长高铝砖运用寿数主要要把好高铝砖质量关。高铝砖在炉子各部位有不同的运用要求,高铝砖应在经济合理的准则下满意这些要求,高铝砖类型较多,各炉子部位高铝砖尺寸要符合要求,表面要平坦,尽量削减现场加工量,砌体构造要合理,施工要精巧,要求砖缝小稳定性好,支承构造和膨胀缝留得适当,能经受温度、压力的突然改变。高铝砖的耐火度比粘土砖和半硅砖的耐火度都要高,1750~1790℃,归于耐火材料。由于高铝成品中Al2O3高,杂质量少,构成易熔的玻璃体少,所以荷重软化温度比粘土砖高,高铝砖但因莫来石结晶未构成网状组织,故荷重软化温度仍没有硅砖高。

影响回转窑内耐火高铝砖使用寿命的因素有哪些?

影响窑内耐火高铝砖使用寿命的因素很多,包括耐火材料的设计、选用 、耐火材料的质量、耐火高铝砖的砌筑、储存、化学应力、设备状况等。通过理论分析结合实际生产经验,认为主要是三个方面,即机械应力作用、热应力作用和生产操作的影响。

高铝砖炉盖如何延长使用寿命

我国髙铝矾土资源丰富、品种齐全,为开发高铝质耐火材料提供了有利条件。在50年代中期就开发使用了DK型水铝石-高岭石,I级矾土熟料(Al2O3>80%)为基料的高铝砖,该砖选用组织结构均勻,杂质少,烧结好(体积密度3.1?3.2g/cm3)的矾土熟料为原料,用可塑性好的粘土作结合剂,控制熟料细粉(<0.088mrn>90%)的加入量(40%?50%),以缓冲坯体在烧成过程中因二次莫来石化反应所引起的体积膨胀,防止制品结构松散。Al2O3含量85%的髙铝砖,在75t电炉成功地使用了193炉,耐火材料每吨钢单耗1.34kg。主晶相为刚玉的烧成高铝砖,用于功率电炉盖,使用寿命大约150炉,某钢厂40tUHP电炉盖采用水冷小炉盖用1等高铝砖寿命达300~400炉。

对炉盖使用后残砖显微结构的分析,表明该砖的损毁机理为化学侵蚀和剥片。喷溅到炉盖上的炉渣(主要成分为CaO和FeO)和补炉料及炉壁镁质耐火材料的熔解和挥发的MgO等碱件组分与高铝砖发生化学反应,产生化学侵蚀。炉盖砖受高温下的化学侵蚀作用,形成熔渣、渗透层和原砖层的层带结构,在周期性温度激变条件下,在渗透层和原砖层之间形成横向裂纹直到剥片,剥片厚度有时会达到50?100mm;少则也在10?30mm,发生在炉役初期阶段的剥片,有时更厚、面积亦较大。防止剥落和提高抗侵蚀性是延缓耐火砖损毁的关键。

耐火材料出现开裂、脱落、易磨损怎么办?想要解决问题,需要从根源挖掘,分析出真正的原因,荣盛耐材从事耐材生产、研发服务多年,能解决高温窑炉内衬的各种疑难问题,欢迎广大新老朋友咨询及技术交流。