1. 基本情况介绍

耐火材料是水煤浆加压气化炉的关键部件,其运行效果是气化炉能否长周期、、经济运行的关键因素之一。本文就气化炉在运行过程中耐火材料出现的问题进行分析,旨在找到影响寿命的关键因素,并从煤质、操作、砖形等方面进行改进,以解决制约系统稳定运行的瓶颈问题。某公司采用GE水煤浆加压气化技术,运行模式为两开一备,设计的运行压力为6.5MPa,设计每台气化炉的处理煤量为1500t/d。气化炉的耐火衬里采用国产化材料,依然是传统的三层结构。开车以来,气化炉耐火衬里的向火面使用寿命一直较短,主要表现在锥底砖部分脱落和筒体砖侵蚀严重,现就这些现象进行分析并介绍解决方案。

2. 耐火衬里损坏机理分析

耐火材料在使用过程中,由于经受高温或者温度激变、气氛变化以及熔渣等的腐蚀、侵蚀,因而其损毁形态复杂、损坏机理多样。归纳起来耐火材料的损毁形态主要有机械损坏和化学侵蚀两大基本类型。

2.1 机械损坏

耐火材料的机械损坏主要包括热剥落、结构剥落和高温热疲劳以及机械冲击等所造成的破坏。在气化炉耐火材料使用过程中不可避免会出现“热震”现象,这是造成耐火材料机械损坏的主要原因之一。

所谓热震,即耐火材料的运行温度发生较大变化时对其产生的影响。GE公司有一个关于热循环的定义,即当温度在1h内发生100℃变化时的情况称为一个热循环,我们也可以归为热震。气化炉在烘炉、投料、停车过程中都易发生热震现象,特别是在投料和停车过程中。在烘炉过程中,由于负压和烘炉燃料控制不当可能会引起炉温在短时间内发生较大变化,集中表现为气化炉燃烧室上下温差变大、局部温度过高,此时整体的热膨胀会出现不均匀现象,轻则导致局部出现裂纹,重则出现砖被挤碎现象。在投料过程中,由于煤浆和氧气均为温度较低的介质,在1min内先后进入炉内,此时炉温一般在1000℃左右,从DCS上观察炉温的变化可以发现,在投料的瞬间,炉内温度发生了先降后升的变化,降是因为冷介质进入高温环境内会大量吸收热量,升是因为当煤浆和氧气温度达到一定值时会进行剧烈的氧化反应而燃烧,所以,每次投料相当于对气化炉的耐火材料进行了两次“热震”。在停车过程中,为了保证氧气管线和煤浆管线的清洁,要对两条主要物料管线进行氮气吹扫。每次停车进入气化炉燃烧室内的氮气均从13MPa降至11.3MPa左右,约1000m3的氮气进入,同样会使耐火材料的温度发生骤然降低,所以每次停车过程也相当于一次“热震”。从运行过程中可以得出这样一个结论:气化炉的开停车次数越多,耐火材料发生机械损坏的几率越高。

在系统运行的初期,由于大家对此种大型炉的认识不足,炉子运行不稳定等诸多原因,导致气化炉的开停车比较频繁,个别时候还会进行较低温度的联投操作,是耐火材料寿命短的原因之一。

2.2 化学侵蚀

水煤浆加压气化炉用的耐火材料由多种高熔点化合物构成,其中主要成分均为Cr₂O₃,目前向火面所用耐火材料的Cr₂O₃含量可以高达90%以上,其余的为Al₂O₃、ZrO₂等成分。在这些化合物中,有的具有同质多晶现象,即同一化合物有多种晶体结构(晶型)。当条件变化时,会由一种晶型转变为另一种晶型。一种化合物若有几种晶型,在一定温度与压力下只有自由能很低的一种晶型能稳定存在。例如,一种化合物有晶型I与晶型Ⅱ两种,当温度低于某一值时,只有晶型I能稳定存在;当温度升至某一值时,则发生晶型I与晶型Ⅱ之间的转变,当温度高于这一温度时,只有晶型Ⅱ能稳定存在。对于水煤浆加压气化炉的耐火材料而言,在不考虑其他因素而只考虑温度时,对温度的要求为不大于1500℃。由于晶型转变常伴随有体积(或密度)与其他性质的变化,因此,当耐火材料内发生晶型转变时,就可能发生开裂、疏松或粉化现象,从而影响其整体使用寿命。

若熔渣浸透进入耐火材料内部的气孔中,不仅会促进耐火材料的熔解蚀损,而且是导致材料化学侵蚀而产生结构剥落进而加快其损毁的重要原因。因为一旦熔渣浸透进入耐火材料内部的气孔,便会立即与之反应,导致工作表面变质,其结果则会在高温条件下造成被浸透区域变得非常疏松。有人做过相关的试验,当温度达到1300℃时,熔渣对耐火砖内部的渗透深度可以达到30mm。对于水煤浆加压气化技术本身而言,在现有的煤种范围内,绝大多数煤种的操作温度无法达到1300℃以下,由此可以得出这样一个结论:在正常的生产过程中熔渣对耐火材料的侵蚀几乎是不可避免的。为了延长耐火材料的使用寿命,在经过大量的工业化摸索试验后,我们发现,Cr₂O₃与渣中的Fe₂O₃、Al₂O₃、FeO、MgO反应生成复合尖晶石(Mg、Fe)O(Al、Cr、Fe)₂O₃,在耐火材料表面形成一致密的保护层,可以阻止炉渣的进一步侵蚀。阻止熔渣向耐火材料内部浸透的有效的方法是提高熔渣的黏度,这可通过控制熔渣的粘温特性来实现。

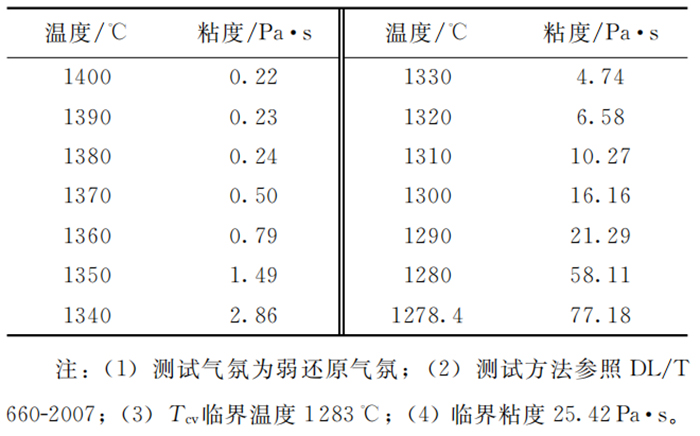

公司煤的粘温特性较差,具体如表1。

表1 煤的粘温特性

从表中的数据可知,达到渣临界粘度25.42Pa·s的操作炉温已经到了1283℃,并且当炉温稍有降低时其粘度会陡增。为了保证排渣的顺畅就须提高操作炉温,此时想形成保护层是非常困难的,耐火材料长期暴露在较高的温度中对其损伤是非常大的!所以,高温操作、不能形成保护层是导致耐火砖寿命短的另一主要原因。

3. 如何延长耐火衬里的使用寿命

耐火衬里的使用寿命直接关系到整个工厂的运行成本和经济效益,为此,针对出现的问题,我们进行了分类和总结,旨在运行中不断优化各种指标。

3.1 稳定操作工况

(1)严格按照烘炉曲线烘炉,防止由于炉温变化过快引起耐火砖产生位移,特别是冷态新砖的初次保养,一定要严格按照时间进行,各阶段的恒温时间只能延长、不能缩短。

(2)正常运行中每天进行原料煤和入炉煤浆灰熔点的分析。根据分析数据来控制合适的氧煤比,控制好炉温,既要防止渣口堵塞造成的热量积聚,又要防止温度过高对炉砖造成的直接伤害。

(3)运行中定期进行气化炉的切换,气化炉负荷尽量不要太高,保证烧嘴雾化良好,减少意外跳车的几率。烧嘴运行超过30d后不再进行联投操作,联投时尽量保证炉温在900℃以上,避免低温投料可能造成的震动。

(4)定期进行耐火砖的测量。根据测量数据适时调整中心的比例,调整反应中心区域的位置,保持耐火砖使用均匀,防止出现“木桶”效应。

示意图

3.2 优化灰渣的粘温特性

由于煤种灰渣的粘温特性差,造成操作弹性小,难以形成保护层。通过分析,煤灰成分中碱度不当,在这里我们用(CaO+Fe₂O₃+MgO)/(SiO₂+Al₂O₃)来衡量,此比例一般在0.1~1之间。当比例为0.5左右时碱酸比例适中,而试验煤样此比例为1.268,所以,应当向煤中导入部分酸性物质。

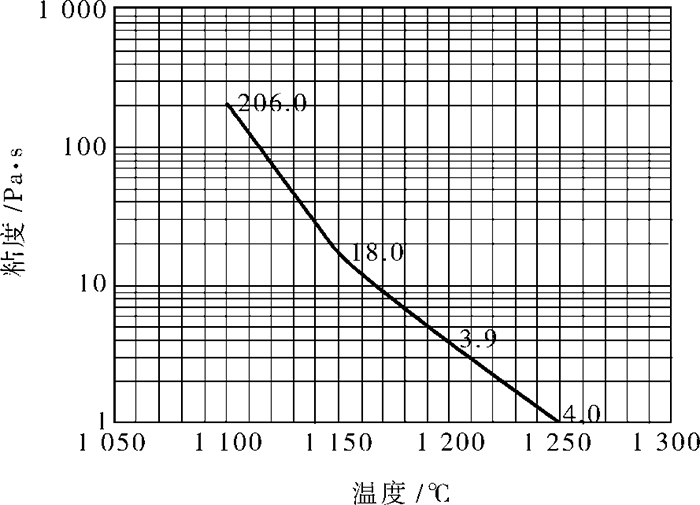

经过试验,向试验煤样中加入当地沙漠中的沙子进行碱酸比例的调整。通过试验可知,当向试验煤样中加入相当于煤灰分40%的沙子时,煤的粘温特性得到了改善,灰熔点同时也得到了降低,粘温特性如图1。

图2 粘温特性图

4. 运行效果总估

(1)随着对系统掌握能力的增强和对操作的不断优化,系统的开停车次数减少、联投的次数也相应减少,减少了对耐火砖产生“热震”的次数。定期检查耐火砖、更换工艺烧嘴保证了系统在可控范围之内。从几次入炉检查情况看,耐火衬里几乎无较大裂纹,整体热膨胀性良好。

(2)通过优化灰渣的粘温特性,气化炉的温度操作弹性加大,在耐火材料表面逐渐形成了保护层,砖的使用寿命有望增加。

供稿 | 余朋辉

审核 | 杨建军 马姗姗